ปัจจุบันเครื่องยนต์ที่ขายดีที่สุดในโลกคือรุ่นใด? การวิเคราะห์กรรมวิธีของเครื่องยนต์ Toyota A25 Series

AshleyOct 01, 2025, 11:00 AM

AshleyOct 01, 2025, 11:00 AM

【PCauto】Toyota ในฐานะบริษัทผู้ผลิตรถยนต์ที่มียอดขายเกิน 10 ล้านคันต่อปีทั่วโลก ครองแชมป์ยอดขายอันดับหนึ่งของโลกติดต่อกันเป็นเวลา 5 ปี และเครื่องยนต์ของ Toyota ก็ทำงานอย่างต่อเนื่องในทุกมุมโลกพร้อมกับรถยนต์เหล่านี้

ถ้าคุณถามว่า เครื่องยนต์รุ่นใดที่สำคัญที่สุดสำหรับบริษัทผู้มียอดขายอันดับหนึ่งของโลกนี้?

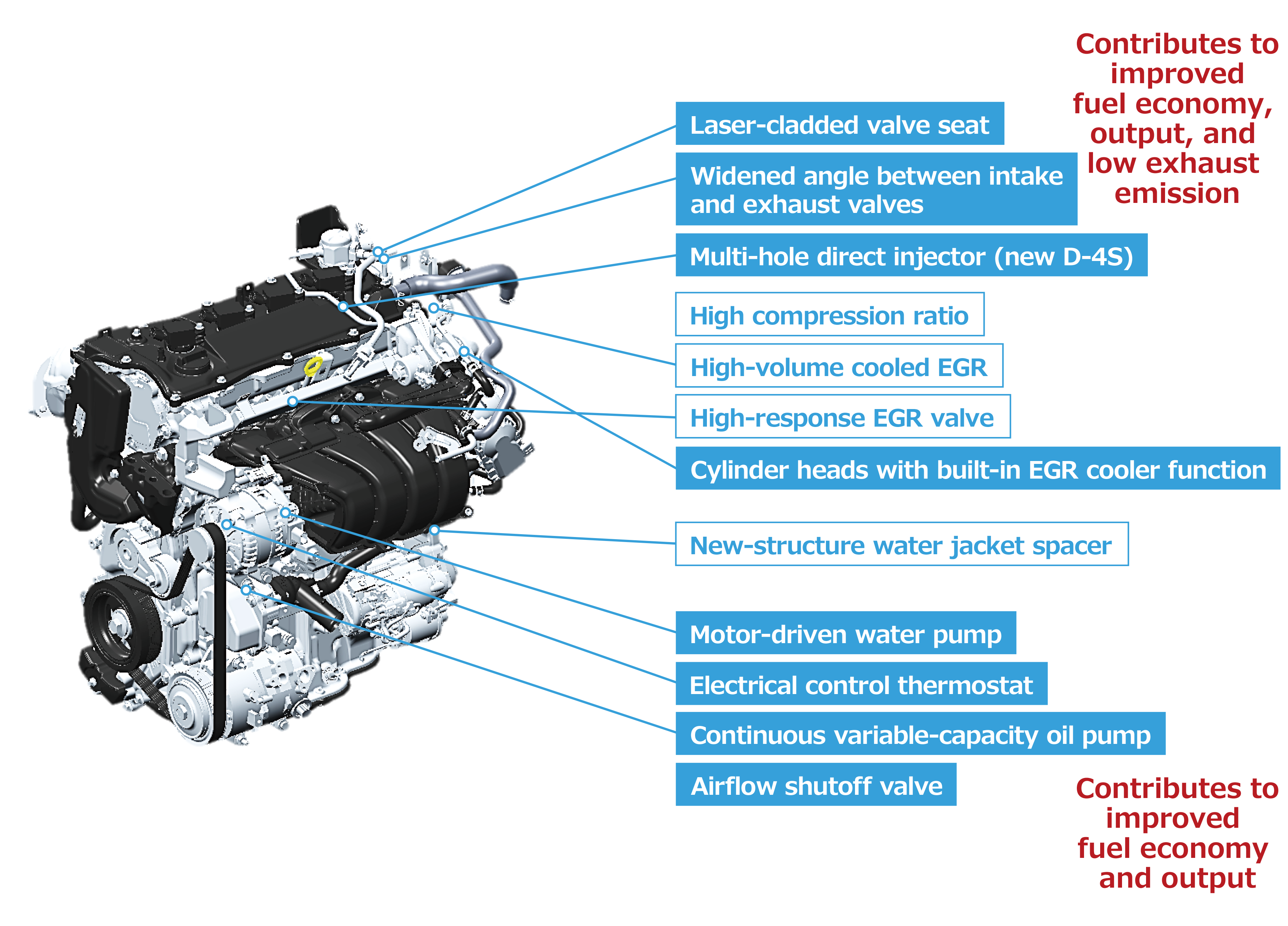

คำตอบไม่ใช่เครื่องยนต์ 2JZ แบบแถวเรียง 6 สูบที่เป็นตำนาน และก็ไม่ใช่เครื่องยนต์ไฮบริดรุ่นแรกของ Prius อย่าง 1NZ-FXE แต่เป็นเครื่องยนต์ในซีรีส์ A25 ภายใต้สถาปัตยกรรม TNGA เครื่องยนต์ซีรีส์นี้รวบรวมเทคโนโลยีและฝีมือขั้นสูงของ Toyota ไว้มากมาย พร้อมทั้งบรรลุประสิทธิภาพทางความร้อนที่น่าทึ่งถึง 41%

A25 เป็นซีรีส์เครื่องยนต์ที่สำคัญที่สุดของ Toyota

เครื่องยนต์ในซีรีส์ A25 ครอบคลุมรถยนต์หลักกว่า 10 รุ่นในแบรนด์ Toyota และ Lexus ด้วยการผสมผสานระหว่างประสิทธิภาพความร้อนสูง, การประหยัดน้ำมัน และความน่าเชื่อถือ ทำให้มันเป็นฐานสำคัญที่สนับสนุนยอดขายของ Toyota ทั่วโลก

ในปี 2024 รถยนต์ที่ติดตั้งเครื่องยนต์ในซีรีส์ A25 มียอดขายรวมกว่า 3 ล้านคันทั่วโลก: RAV4 ทำยอดขายได้ 1.187 ล้านคัน ครองแชมป์ยอดขายรุ่นรถยนต์ทั่วโลก (แซงหน้า Tesla Model Y) Camry ทำยอดขายเกือบ 6 แสนคัน ครองตำแหน่งผู้นำในตลาดรถยนต์ซีดานขนาดกลาง, Highlander และ Sienna มียอดขาย 4.5 แสนคัน และ 2.5 แสนคันตามลำดับ เสริมความแข็งแกร่งในตลาดเฉพาะทาง

รุ่นเหล่านี้ทั้งหมดมาพร้อมกับรุ่นย่อยของเครื่องยนต์ในซีรีส์ A25 ซึ่งเป็นการยืนยันโดยตรงถึงความสำคัญเชิงกลยุทธ์ของซีรีส์ A25 สำหรับ Toyota

เครื่องยนต์ซีรีส์ A25 เป็นเครื่องยนต์พลเรือนที่มีประสิทธิภาพความร้อนสูงสุด

เครื่องยนต์ซีรีส์ A25 เป็นแกนหลักของตระกูลเครื่องยนต์ TNGA Dynamic Force Engine และยังเป็นเครื่องยนต์สูงสุดของ TNGA การันตีบทบาทของระบบขับเคลื่อนสำหรับรถรุ่นเรือธง

ในแนวคิด TNGA ทาง Toyota มุ่งหวังที่จะใช้โมเดลการเผาไหม้มาตรฐานและการใช้ชิ้นส่วนสำคัญร่วมกัน (เช่น โครงสร้างบล็อกและฝาสูบ) เพื่อลดจำนวนเครื่องยนต์รุ่นเก่ากว่า 800 รุ่นลงเหลือ 9 รุ่นเครื่องยนต์ และ 17 รุ่นย่อย สุดท้ายเพื่อบรรลุเป้าหมาย "เพิ่มประสิทธิภาพการพัฒนา 30% ลดต้นทุนการผลิต 20%"

ในด้านรายละเอียดทางเทคนิค เครื่องยนต์ซีรีส์ A25 ยังตั้งเป้าหมายที่ประสิทธิภาพทางความร้อน: รุ่นปกติประสิทธิภาพความร้อน 40% รุ่นไฮบริด 41% กำลังต่อลิตรของรุ่นปกติมากกว่า 60kW/L และมากกว่า 50kW/L สำหรับรุ่นไฮบริด

ค่ามาตรฐานเหล่านี้ไม่เพียงแต่สูงกว่าเครื่องยนต์ที่ใช้ระบบดูดอากาศแบบธรรมดาในอดีต (เช่น เครื่องยนต์ Prius ประสิทธิภาพความร้อน 40% แต่กำลังต่อลิตรเพียง 40kW/L) แต่ยังเหนือกว่าบางรุ่นของระบบอัดอากาศ โดยกลายเป็นเครื่องยนต์ที่มีประสิทธิภาพความร้อนสูงที่สุดในตลาดปัจจุบันที่เราสามารถซื้อได้

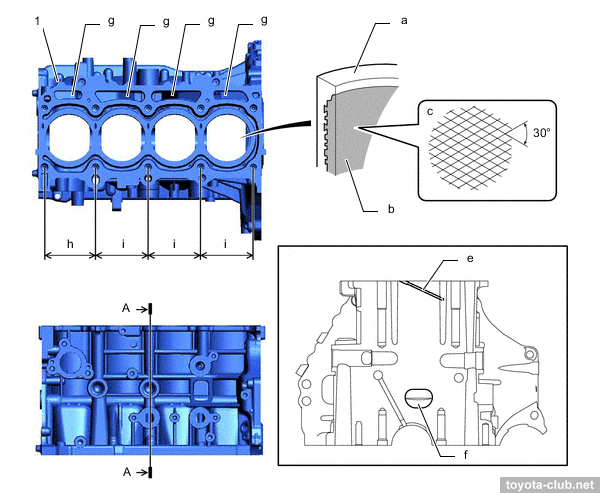

เพื่อรองรับอัตราส่วนการอัดที่สูง เครื่องยนต์ซีรีส์ A25 ได้ใช้เทคโนโลยีการผลิตบล็อกเครื่องยนต์ที่สร้างสรรค์

เครื่องยนต์ซีรีส์ A25 ใช้การออกแบบ “ช่วงชักยาว + รูสูบเล็ก” (ช่วงชัก 103.4มม. > รูสูบ 87.5มม.) โดยบล็อกเครื่องยนต์ใช้โครงสร้างแบบผสม “อลูมิเนียมอัลลอย + ซับในเหล็กหล่อ” ซึ่งเป็นผลลัพธ์ของสมดุลระหว่างคุณสมบัติของวัสดุและต้นทุนการผลิต

1 - ตัวเสื้อกระบอกสูบ A - รูทรงกระบอก, B - ซับใน, C - รูช่องตัดกัน, E - ช่องน้ำ, f - ช่องระบายอากาศ, G - ช่องปล่อยน้ำมัน, H - 94 มม., i - 97 มม.

อะลูมิเนียมอัลลอยด์มีความหนาแน่นต่ำ (ประมาณ 2.7 กรัม/ซม.³) สามารถลดน้ำหนักเครื่องยนต์ได้อย่างมีประสิทธิภาพ (เมื่อเทียบกับตัวเสื้อกระบอกสูบเหล็กหล่อทั้งหมดสามารถลดน้ำหนักได้ประมาณ 30%) แต่การนำความร้อนและความแข็งแรงไม่เพียงพอที่จะรับภาระความร้อนภายใต้อัตราส่วนการอัดสูง (13.0:1) โดยตรง

ดังนั้น Toyota จึงนำกระบวนการ "ฝังซับในเหล็กหล่อ" มาใช้ โดยระหว่างการหล่อเสื้อกระบอกสูบอะลูมิเนียมอัลลอยด์ จะฝังปลอกเหล็กหล่อที่ผ่านการให้ความร้อนล่วงหน้า (วัสดุเป็นเหล็กหล่อเทาหรือเหล็กหล่อเวิร์ม) ลงในแม่พิมพ์ แล้วใช้โลหะอะลูมิเนียมเหลวไหลห่อหุ้มปลอกเหล็กหล่อ สร้างโครงสร้างแบบผสมผสานที่มีอะลูมิเนียมเป็นฐานและเหล็กเป็นแกน

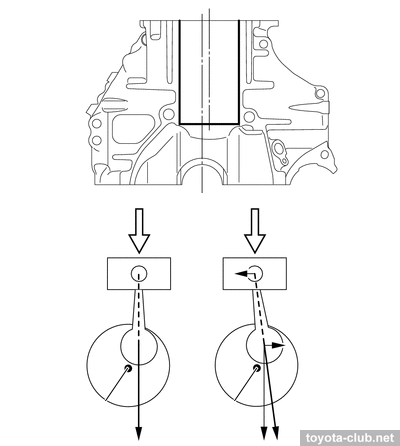

เพื่อที่จะลดแรงเสียดทาน เพลาข้อเหวี่ยงได้รับการออกแบบแบบเยื้องศูนย์ที่เป็นเอกลักษณ์

"การจัดวางแบบเยื้องศูนย์" ของเพลาข้อเหวี่ยง (เยื้อง 10 มม.) เป็นกระบวนการสำคัญ ส่วนใหญ่เครื่องยนต์ทั่วไป ศูนย์กลางแกนข้อเหวี่ยงและศูนย์กลางปล่องข้อเหวี่ยงจะตรงกัน ซึ่งในขณะที่ลูกสูบเคลื่อนที่ จะเกิดแรงด้านข้างที่มีต่อผนังกระบอกสูบสูง (ประมาณ 15%-20% ของแรงที่ลูกสูบสร้าง)

เครื่องยนต์ซีรีส์ A25 ทำได้โดยการเยื้องเพลาข้อเหวี่ยงไปในทิศทางการหมุนของเพลาข้อเหวี่ยง 10 มม. ทำให้เมื่อเคลื่อนลง ลูกสูบมีทิศทางแรงด้านข้างสอดคล้องกับทิศทางการหมุน ลดการสูญเสียแรงเสียดทาน (ลดการสูญเสียแรงเสียดทานประมาณ 8%)

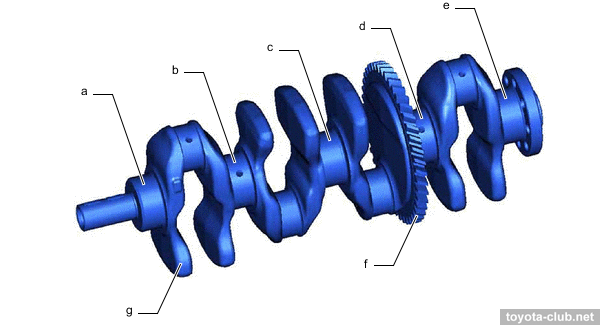

การปรับแต่งนี้จำเป็นต้องออกแบบสมดุลไดนามิกของเพลาข้อเหวี่ยงใหม่ โดยใช้เครื่องวัดด้วยเลเซอร์ในการปรับแต่งการกระจายน้ำหนักของแขนข้อเหวี่ยงให้ละเอียด (ความคลาดเคลื่อนของน้ำหนักต่อตุ้มน้ำหนักแต่ละชิ้นไม่เกิน 0.1 กรัม) จนกระทั่งสมดุลไดนามิกของชุดประกอบเพลาข้อเหวี่ยงถึงระดับความแม่นยำ G1

A-E-เพลาข้อเหวี่ยงหลัก, F-เฟืองขับเพลาถ่วงดุล, G-ตุ้มน้ำหนักถ่วงดุล

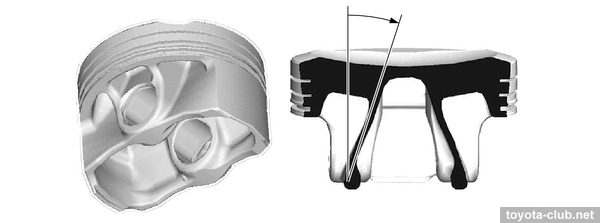

เทคโนโลยีน้ำหนักเบาสำหรับลูกสูบและก้านสูบ

เครื่องยนต์ในซีรีส์ A25 ด้วยอัตราส่วนการอัดที่สูง (13.0:1) และการออกแบบระยะชักที่ยาว (103.4 มม.) ได้กำหนดความต้องการสูงอย่างมากต่อความแข็งแรงและการลดน้ำหนักของลูกสูบรวมทั้งก้านสูบ ดังนั้นกระบวนการผลิตลูกสูบและก้านสูบจึงมุ่งเน้นไปที่ "การลดน้ำหนัก + การทนต่อการสึกหรอ"

สำหรับลูกสูบของเครื่องยนต์แบบดั้งเดิมนั้น ส่วนบนของลูกสูบมักถูกออกแบบเป็นพื้นเรียบหรือหลุมตื้น ในซีรีส์ A25 ได้ใช้เทคโนโลยีการสลักด้วยเลเซอร์ เพื่อสร้างร่องลึก 0.2-0.3 มม. บนพื้นผิวส่วนบนของลูกสูบ ซึ่งสามารถลดน้ำหนักได้ประมาณ 10% (ลูกสูบแต่ละชิ้นลดน้ำหนักได้ประมาณ 120 กรัม) ในขณะที่ยังคงความแข็งแรง ร่องบนพื้นผิวลูกสูบมีมุมตรงกับทิศทางการหมุนวน ช่วยนำพาการไหลของอากาศเพื่อสร้างกระแสหมุนวนที่แข็งแกร่งขึ้น

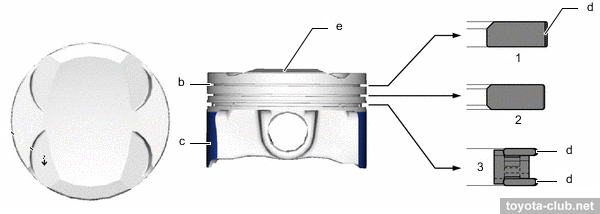

แหวนลูกสูบใช้การออกแบบ "ความกว้างการสัมผัสที่แคบ" (ความกว้างแหวนอัดตัวแรก 1.5 มม. แบบดั้งเดิม 2.0 มม.) พร้อมกับการเคลือบ DLC (ความหนา 2-3 μm) ลดค่าสัมประสิทธิ์การเสียดทานระหว่างลูกสูบและผนังกระบอกสูบจาก 0.12 เหลือ 0.06 ลดการสูญเสียกลไกลงประมาณ 15%.

1 - แหวนอัด 1, 2 - แหวนอัด 2, 3 - แหวนน้ำมัน b - การเคลือบอลูมิเนียม, c - การเคลือบเรซิ่น, d - การเคลือบ DLC, e - ชามการเผาไหม้

ก้านลูกสูบใช้กระบวนการผลิตจากโลหะผง (วัตถุดิบเป็นผงเหล็ก + ผงทองแดง + กราไฟต์) ด้วยเทคโนโลยีการอัดตัวแบบเท่าเทียมด้วยความร้อน (HIP) ความทนทานต่อแรงดึงเพิ่มขึ้นจากเหล็กหล่อดั้งเดิมที่ 800MPa เป็น 1200MPa

แบริ่งด้านปลายใหญ่ (สัมผัสกับเพลาข้อเหวี่ยง) ใช้การออกแบบ "ผนังบาง" (ลดความหนาจาก 5 มม. เป็น 3 มม.) ผิวหน้าผ่านการ "ชุบแข็งด้วยการเหนี่ยวนำ" พร้อมการสลักด้วยเลเซอร์เพื่อสร้างโครงสร้างจุลภาคบนพื้นผิวของแบริ่งเพื่อเก็บน้ำมันหล่อลื่นและลดแรงเสียดทาน

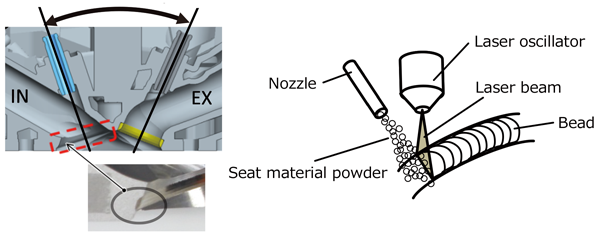

เทคโนโลยีเคลือบหลอมด้วยเลเซอร์ของฝาสูบในเครื่องยนต์ซีรีส์ A25

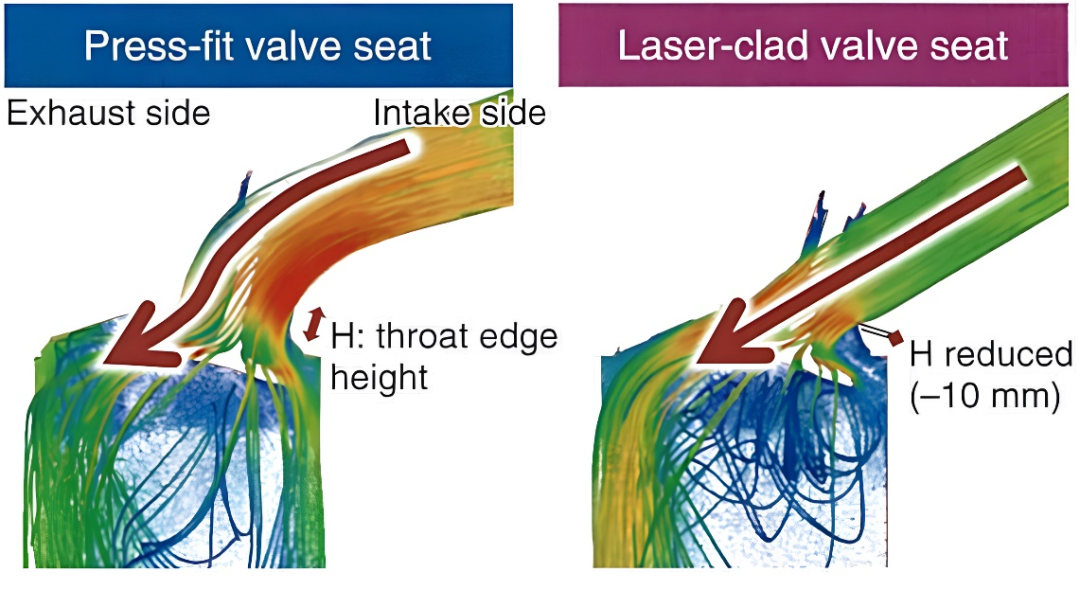

ประสิทธิภาพการเผาไหม้ของเครื่องยนต์ซีรีส์ A25 เพิ่มขึ้นด้วยการพึ่งพา "เทคโนโลยีการเผาไหม้ที่รวดเร็ว" โดยวิธีสำคัญในการบรรลุการเผาไหม้ที่รวดเร็วนั้นคือการเพิ่มมุมระหว่างช่องทางไอดีและช่องทางไอเสียเป็น 41° ทำให้กระแสอากาศไหลเข้าสู่กระบอกสูบในมุมที่ต่ำกว่าและก่อให้เกิดการหมุนเวียนในกระบอกสูบที่มีความเข้มข้นสูงขึ้น.

มุมปากระหว่างท่อไอดีและไอเสียของเครื่องยนต์แบบดั้งเดิมถูกจำกัดโดยความแข็งแรงของวัสดุฝาสูบ มุมที่ใหญ่เกินไปในพอร์ตไอดีจะทำให้ฐานวาล์วบางลง ส่งผลให้ความแข็งแรงลดลง

สำหรับเครื่องยนต์ตระกูล A25 ได้พัฒนาเทคโนโลยีการเคลือบผิวด้วยเลเซอร์: ใช้การเคลือบพื้นผิวฐานวาล์วด้วยโลหะผสมทองแดง-โครเมียม (ความหนาประมาณ 0.3 มม.) ซึ่งมีความแข็ง (HV 800-1000) สูงกว่าอะลูมิเนียมอัลลอยของฝาสูบ (HV 100-150) และใช้เทคโนโลยีการเผาผิวด้วยเลเซอร์เพื่อปรับปรุงความหนาแน่นที่ผิวหน้าชิ้นส่วน ป้องกันการสึกหรอที่อุณหภูมิสูง

กระบวนการนี้ช่วยยืดอายุการใช้งานของฐานวาล์วไอดีให้นานกว่า 300,000 กิโลเมตร (ในขณะที่ฐานวาล์วแบบกดธรรมดาใช้งานได้ประมาณ 200,000 กิโลเมตร) อย่างไรก็ตาม เทคโนโลยีนี้มีต้นทุนที่สูงมาก มีรายงานว่าต้นทุนของเทคโนโลยีนี้สามารถครอบคลุมถึงครึ่งหนึ่งของต้นทุนการผลิตฝาสูบได้

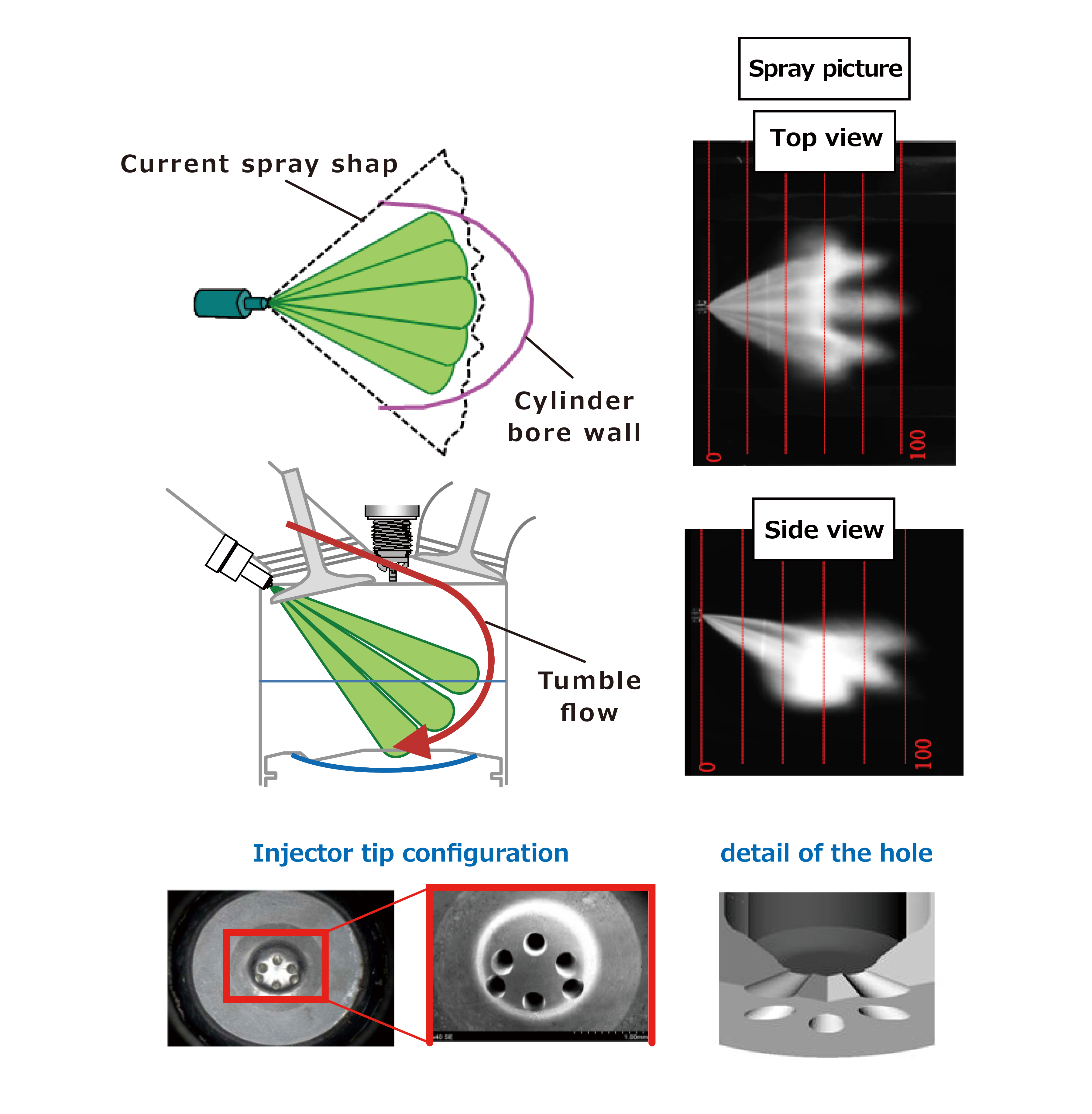

ระบบหัวฉีดคู่ของเครื่องยนต์ตระกูล A25

A25 ยังคงรักษาระบบหัวฉีดแบบพอร์ท (PFI) และระบบหัวฉีดตรง (DI) เอาไว้

หัวฉีดแบบพอร์ทติดตั้งในท่อไอดี ซึ่งต้องมีความสอดคล้องกับรูปทรงของพอร์ตไอดีอย่างแม่นยำ (ค่าคลาดเคลื่อนมุมการฉีด ≤1°) เพื่อให้แน่ใจว่าขนาดอนุภาคของละอองน้ำมันเชื้อเพลิง ≤20μm; ส่วนหัวฉีดตรงติดตั้งในฝาสูบ โดยใช้การออกแบบ "หัวฉีดหลายรูกลม" (6-8 รูฉีด, เส้นผ่านศูนย์กลางรู 0.15-0.2 มม.) และใช้เทคโนโลยีการเจาะรูด้วยเลเซอร์เพื่อให้แน่ใจว่าการไหลผ่านของน้ำมันในแต่ละรูมีความสม่ำเสมอ (ค่าคลาดเคลื่อน <2%)

การควบคุมแบบประสานงานของสองระบบต้องการให้ ECU (หน่วยควบคุมเครื่องยนต์) สลับไปมาทันทีตามเวลาจริง โดยการปรับตรรกะการสลับต้องครอบคลุมอุณหภูมิสภาพแวดล้อมตั้งแต่ -30°C ถึง 50°C เพื่อให้มั่นใจถึงการเผาไหม้ที่เหมาะสมที่สุดในทุกสภาพการทำงาน เช่น การสตาร์ทเย็น ภาระต่ำ และภาระสูง

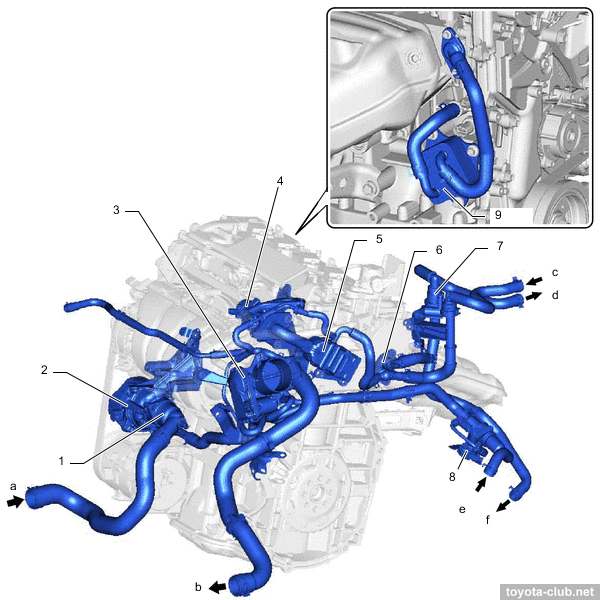

ระบบจัดการความร้อนของเครื่องยนต์ซีรีส์ A25

ระบบจัดการความร้อนนี้ถูกขนานนามว่าเป็นการออกแบบระดับตำราเรียน ซึ่งแกนหลักคือการประสานงานระหว่างปั๊มน้ำไฟฟ้า เทอร์โมสตัทแปรผัน และตัวระบายความร้อน EGR แบบใช้น้ำ เพื่อให้การอุ่นเครื่องรวดเร็วและควบคุมอุณหภูมิได้อย่างแม่นยำ

กระบวนการผลิตปั๊มน้ำไฟฟ้าได้ก้าวข้ามข้อจำกัดของปั๊มน้ำเชิงกลแบบดั้งเดิม

ปั๊มน้ำแบบดั้งเดิมใช้แรงขับจากสายพานเพลาข้อเหวี่ยง โดยความเร็วหมุนสัมพันธ์กับความเร็วรอบเครื่องยนต์ (เช่น เมื่อ 2,000 รอบต่อนาที ความเร็วปั๊มน้ำประมาณ 4,000 รอบต่อนาที) ทำให้ประสิทธิภาพการอุ่นเครื่องต่ำ (ต้องใช้เวลา 8-10 นาทีเพื่อให้อุณหภูมิถึง 80°C)

ปั๊มน้ำไฟฟ้าของเครื่องยนต์ซีรีส์ A25 ถูกควบคุมโดยตรงด้วย ECU (แรงดันไฟฟ้า 12V กำลังไฟประมาณ 150W) และสามารถปรับความเร็วรอบได้ในช่วง 0-100%

ใบพัดของปั๊มน้ำทำจากพลาสติกวิศวกรรม (PA66+GF30) ด้วยกระบวนการฉีดขึ้นรูป และได้รับการปรับมุมใบพัดผ่านการสแกนแบบ 3D เพื่อเพิ่มประสิทธิภาพการปั๊มน้ำ; ส่วนแบริ่งใช้ลูกปืนเซรามิกและกรอบพลาสติกวิศวกรรม (สัมประสิทธิ์แรงเสียดทานลดลง 40%) ซึ่งมีอายุการใช้งานสูงถึง 200,000 กิโลเมตร

การออกแบบแบบ "บอลวาล์ว" ของเทอร์โมสตัทแปรผันคืออีกหนึ่งเทคนิคสำคัญ

เทอร์โมสตัทแบบดั้งเดิมใช้เซนเซอร์วาล์วที่ตอบสนองจากขี้ผึ้ง ทำให้ตอบสนองช้ากว่า (จากเครื่องเย็นถึง 80°C ต้องใช้เวลา 5-8 นาที)

เทอร์โมสตัทของเครื่องยนต์ซีรีส์ A25 ได้รวมวาล์วลูกบอลไฟฟ้า (มีเส้นผ่านศูนย์กลางประมาณ 20 มม.) และถูกขับเคลื่อนด้วยมอเตอร์สเต็ป ซึ่งสามารถเพิ่มอัตราการไหลของน้ำหล่อเย็นจาก 10L/min เป็น 40L/min ภายในเวลา 20 วินาที

พื้นผิวของวาล์วลูกบอลได้ผ่านการเคลือบ DLC (คล้ายเพชร) (ความหนาประมาณ 5μm) ทำให้ค่าสัมประสิทธิ์แรงเสียดทานลดลงเหลือ 0.05 (วาล์วโลหะแบบดั้งเดิมประมาณ 0.15) และป้องกันปัญหาการติดขัดหลังการใช้งานระยะยาว

กระบวนการผลิตเครื่องทำความเย็น EGR แบบระบายความร้อนด้วยน้ำ

เครื่องทำความเย็น EGR ต้องลดอุณหภูมิของก๊าซเสียที่มีอุณหภูมิสูง (ประมาณ 600℃) ให้ต่ำกว่า 150℃ พร้อมทนต่อการกัดกร่อนของของเหลวหล่อเย็น

Toyota ใช้โครงสร้างแบบหลอดประกอบ มีท่อแลกเปลี่ยนความร้อนจำนวน 30 ท่อ (φ8mm) ที่ทำจากสเตนเลสสตีล หุ้มด้วยแผ่นระบายความร้อนอลูมิเนียม (ความหนา 1.5mm พร้อมโครงสร้างบานเกล็ดจากการปั๊มผิวหน้า)

การเชื่อมต่อระหว่างท่อระบายความร้อนและแผ่นระบายความร้อนใช้กระบวนการบัดกรีแบบสุญญากาศ โดยให้ความร้อนในสภาวะสุญญากาศจนถึง 600℃ เพื่อทำให้โลหะประสานหลอมละลายและเติมเต็มช่องว่าง เพื่อให้มั่นใจในประสิทธิภาพการแลกเปลี่ยนความร้อนและการปิดผนึก

ข้อบกพร่องในเครื่องยนต์ซีรีส์ A25

แม้ว่ากระบวนการผลิตของ A25 จะถึงระดับสูงสุดในอุตสาหกรรม ระบบที่ซับซ้อนของมันยังคงเปิดเผยปัญหาบางอย่างเกี่ยวกับความทนทาน

ตัวอย่างเช่น ปัญหาการกัดกร่อนของเครื่องทำความเย็น EGR แบบระบายความร้อนด้วยน้ำเกิดจากปฏิกิริยาไฟฟ้าเคมีระหว่างท่อสเตนเลสสตีลกับของเหลวหล่อเย็น Toyota เดิมใช้สเตนเลสสตีล 316L ซึ่งทนต่อการกัดกร่อนแบบจุด แต่ในสภาพแวดล้อมที่มีอุณหภูมิสูง (มากกว่า 100℃) และมีไอออนคลอไรด์สูง (เกิดจากสารเติมแต่งในของเหลวหล่อเย็นที่สลายตัว) ยังคงเกิดการกัดกร่อนเฉพาะจุดได้

เวอร์ชันปรับปรุงภายหลังใช้ "โลหะผสมนิกเกิล" (เช่น Hastelloy C-276) แทน 316L และเพิ่มสารยับยั้งการกัดกร่อนในของเหลวหล่อเย็น ทำให้อัตราการกัดกร่อนลดลงเหลือไม่เกิน 0.01mm/ปี

นอกจากนี้ รุ่นแรกๆ ของเครื่องยนต์ซีรีส์ A25 ใช้ PA66 (อุณหภูมิเปลี่ยนสถานะกระจก 150℃) ซึ่งในสภาพแวดล้อมที่มีอุณหภูมิสูงในห้องเครื่อง (มากกว่า 120℃) เมื่อใช้งานต่อเนื่องกัน ใบพัดอาจเกิดการคืบ (อัตราการยืดหยุ่น≥0.5%)

รุ่นที่ได้รับการปรับปรุงใช้ PPS (โพลิฟีนิลีนซัลไฟด์ อุณหภูมิเปลี่ยนสถานะกระจก 280℃) + เสริมเส้นใยแก้ว 30% ทำให้อัตราการคืบลดลงเหลือไม่เกิน 0.1% และอายุการใช้งานเพิ่มขึ้นถึง 300,000 กิโลเมตร

กระบวนการแก้ปัญหาเหล่านี้ โดยเนื้อแท้แล้วคือการปรับจูนระหว่างกระบวนการผลิตและสถานการณ์การใช้งาน เทคโนโลยีการผลิตของเครื่องยนต์ซีรีส์ A25 เป็นการต่อยอดแนวคิด "การผลิตแบบลีน" ของ Toyota ในด้านเครื่องยนต์สันดาปภายในอย่างสูงสุด

ในอนาคต เมื่อการใช้พลังงานไฟฟ้าเร่งตัวขึ้น เครื่องยนต์ซีรีส์ A25 จะได้รับการปรับปรุงความน่าเชื่อถือให้ดียิ่งขึ้นต่อไป แต่ไม่ต้องสงสัยเลยว่า เครื่องยนต์ซีรีส์ A25 กลายเป็นตัวอย่างสำคัญของเทคโนโลยีเครื่องยนต์สันดาปภายใน

คุณสามารถติดต่อเราให้ลบออกเนื้อหาถ้าละเมิดลิขสิทธิ์

ข้อมูลยอดนิยม

Jeacoo J7 เปิดตัวรุ่น PHEV ใน Motor Expo 2024 สามารถขับขี่โดยใช้แบตเตอรี่ได้ 80 กิโลเมตร

หลังจาก Jaecoo J7 วางจำหน่ายในประเทศแถบเซียนใต้ Chery ที่พึงพอใจกับผลการขายดังนั้นในงานรถยนต์ที่ประเทศไทยที่จะมาถึงนี้ แพลนที่จะวางจำหน่าย Jaecoo J7 เวอร์ชัน PHEV ที่ประเทศไทยที่เหมาะกับ Jaecoo J7 PHEV สำหรับมาเลเซียครั้งนี้ Chery ที่เตรียมวางจำหน่าย Jaecoo J7 PHEV ที่ประเทศไทยสนับสนุนระยะทางการเดินทางด้วยแบตเตอรี่เต็ม 80 กม. (WLTP) นั่นหมายความว่าถ้าคุณขับ J7 ไป-กลับที่ทำงานราคาน้ำมันจะต่ำมากJaecoo J7 PHEV ที่จะใช้เครื่องยนต์ 1.5T มีแรงม้า 156Ps และมอเตอร์ไฟฟ้ามีแรงม้า 204Ps แรงม้ารวม 360Ps แรง

Toyotaเปิดตัวรุ่น Sienta Juno ซึ่งคุณสามารถนอนหลับ ทำงาน หรือดื่มกาแฟในรถได้

【PCauto】ในตลาด MPV ขนาดกะทัดรัดของญี่ปุ่น Toyota Sienta ได้ครอบครองตำแหน่งสำคัญเสมอด้วยการจัดพื้นที่ใช้งานที่ยืดหยุ่นและการติดตั้งฟังก์ชันที่ใช้งานได้จริง ล่าสุด Toyota ได้ร่วมมือกับแบรนด์แต่งรถ Modellista เปิดตัว Sienta Juno รุ่นพิเศษ ที่ใช้การออกแบบโมดูลาร์ที่ล้ำสมัย เพื่อเปลี่ยนรถตู้ขนาดเล็กให้เป็นพื้นที่อยู่อาศัยที่สามารถปรับแต่งได้หลากหลายรูปแบบ

Suzuki Fronx เปรียบเทียบกับToyota Yaris Cross รุ่นไหนคุ้มค่ากว่าที่จะซื้อ?

รถ SUV ขนาดเล็กกำลังได้รับความนิยมมากขึ้นเรื่อย ๆ เนื่องจากความคล่องตัวและความประหยัดน้ำมัน ดังนั้น Suzuki Fronx จึงเข้าร่วมแข่งขันในตลาดเฉพาะกลุ่มนี้ ซึ่งดึงดูดความสนใจจากผู้คนจำนวนมาก

JAECOO 6 EV เปรียบเทียบกับ BYD Atto 3 JAECOO 6 EV จะท้าทาย Atto 3 ที่ขายดีทั่วโลกอย่างไร?

Atto 3 สามารถกล่าวได้ว่าเป็นรุ่นที่ขายดีที่สุดของ BYD ในระดับโลก อย่างไรก็ตาม สำหรับ Atto 3 ซึ่งมีความสำคัญต่อ BYD อย่างมาก ขณะนี้ได้มีคู่แข่งที่แข็งแกร่งปรากฏขึ้น คู่แข่งรายนี้มีการออกแบบภายนอกที่น่าประทับใจ และมาจากผู้ผลิตรถยนต์ของจีนเช่นกัน

Toyota Land Cruiser FJ ไม่ทำให้ผิดหวัง รถออฟโรดสำหรับทุกคนที่น่าตื่นเต้นที่สุดกลับมาแล้ว

นับตั้งแต่เปิดตัวในชื่อ Toyota BJ ในปี 1951 ซีรีส์ Land Cruiser ได้มียอดขายรวมประมาณ 12.15 ล้านคันในกว่า 190 ประเทศและภูมิภาคทั่วโลก กลายเป็นสัญลักษณ์แห่งการขับขี่ออฟโรดที่ยืนยาวมากว่า 70 ปี

รถยอดนิยม

เปรียบเทียบรถยนต์

รูปภาพรถ

ภาพภายใน